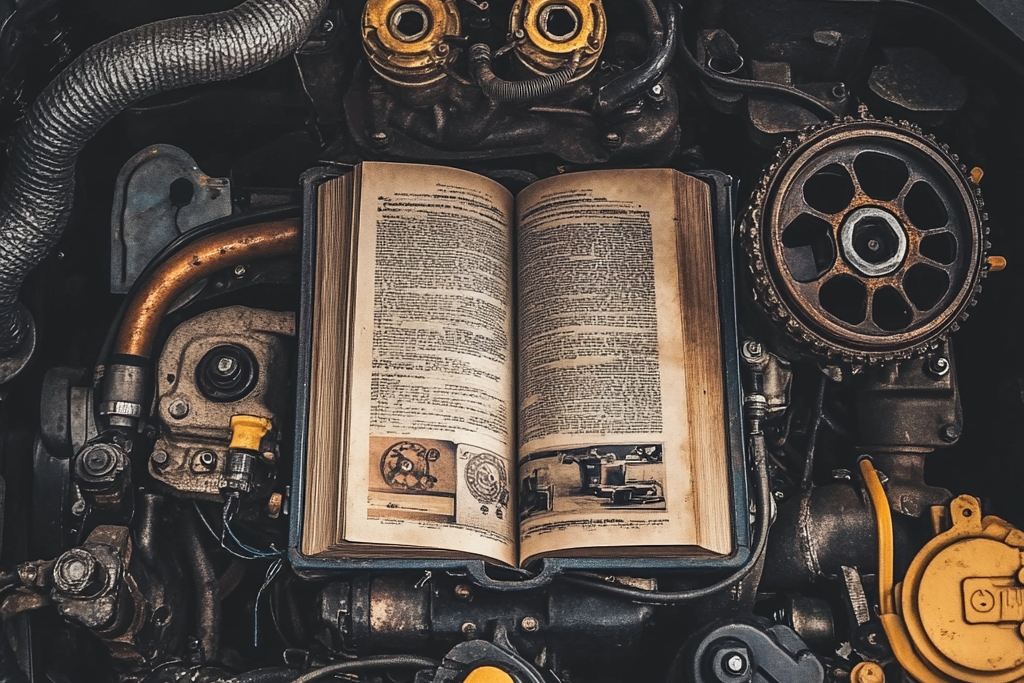

« Comment Prévenir les Pannes : Les Bases de l’Entretien Préventif » est un guide essentiel pour toute organisation cherchant à optimiser la performance et la longévité de ses équipements. L’entretien préventif, en tant que stratégie proactive, vise à identifier et à résoudre les problèmes potentiels avant qu’ils ne se transforment en pannes coûteuses et perturbatrices. Ce document explore les principes fondamentaux de l’entretien préventif, en mettant l’accent sur l’importance de la planification régulière, de l’inspection minutieuse et de la maintenance systématique. En adoptant ces pratiques, les entreprises peuvent non seulement réduire les temps d’arrêt imprévus, mais aussi améliorer la sécurité, l’efficacité et la rentabilité de leurs opérations.

Importance de l’entretien préventif pour éviter les pannes mécaniques

L’entretien préventif joue un rôle crucial dans la prévention des pannes mécaniques, un aspect souvent sous-estimé mais essentiel pour assurer la longévité et l’efficacité des machines. En effet, la mise en œuvre d’un programme d’entretien préventif bien structuré permet non seulement de réduire les risques de défaillances imprévues, mais aussi d’optimiser les performances des équipements. En premier lieu, il est important de comprendre que l’entretien préventif repose sur l’idée de planifier des interventions régulières et systématiques, plutôt que d’attendre qu’une panne survienne. Cette approche proactive permet d’identifier et de résoudre les problèmes potentiels avant qu’ils ne deviennent critiques, ce qui peut considérablement réduire les coûts de réparation et minimiser les temps d’arrêt.

De plus, l’entretien préventif contribue à prolonger la durée de vie des équipements. En effectuant des vérifications régulières et en remplaçant les pièces usées avant qu’elles ne causent des dommages plus importants, les entreprises peuvent éviter des dépenses inutiles liées au remplacement prématuré des machines. Par ailleurs, cette stratégie permet également d’améliorer la sécurité sur le lieu de travail. Les machines mal entretenues peuvent présenter des risques pour les opérateurs, et un entretien régulier garantit que les équipements fonctionnent de manière sûre et fiable.

En outre, l’entretien préventif favorise une meilleure gestion des ressources. En planifiant les interventions à l’avance, les entreprises peuvent mieux gérer leur inventaire de pièces de rechange et éviter les achats en urgence, souvent plus coûteux. Cela permet également de mieux allouer le temps et les compétences des techniciens, qui peuvent se concentrer sur des tâches planifiées plutôt que de réagir à des urgences imprévues. Ainsi, l’efficacité globale de l’organisation s’en trouve améliorée.

Il est également pertinent de noter que l’entretien préventif peut avoir un impact positif sur l’environnement. En maintenant les machines en bon état de fonctionnement, on réduit la consommation d’énergie et les émissions de polluants, contribuant ainsi à une empreinte écologique plus faible. De plus, en évitant les pannes, on limite la production de déchets liés aux pièces défectueuses ou aux machines mises au rebut.

Cependant, pour que l’entretien préventif soit véritablement efficace, il est essentiel de mettre en place un programme bien défini et adapté aux besoins spécifiques de chaque équipement. Cela implique de suivre les recommandations des fabricants, d’établir un calendrier d’entretien précis et de former le personnel aux meilleures pratiques. L’utilisation de technologies modernes, telles que les capteurs et les logiciels de gestion de maintenance assistée par ordinateur (GMAO), peut également faciliter la mise en œuvre de ces programmes en fournissant des données précises et en temps réel sur l’état des machines.

En conclusion, l’entretien préventif est une stratégie indispensable pour éviter les pannes mécaniques et garantir le bon fonctionnement des équipements. En adoptant une approche proactive, les entreprises peuvent non seulement réaliser des économies significatives, mais aussi améliorer la sécurité, l’efficacité et la durabilité de leurs opérations. Ainsi, investir dans l’entretien préventif s’avère être une décision judicieuse et rentable à long terme.

Stratégies essentielles pour un programme d’entretien préventif efficace

L’entretien préventif est une stratégie essentielle pour garantir la longévité et l’efficacité des équipements dans divers secteurs industriels. En adoptant un programme d’entretien préventif efficace, les entreprises peuvent non seulement réduire les coûts de réparation, mais aussi minimiser les interruptions de production. Pour mettre en place un tel programme, il est crucial de comprendre les principes fondamentaux qui sous-tendent cette approche proactive.

Tout d’abord, l’identification des équipements critiques est une étape primordiale. En effet, tous les équipements ne nécessitent pas le même niveau d’attention. Il est donc important de déterminer lesquels sont essentiels au bon fonctionnement des opérations. Une fois ces équipements identifiés, il convient de recueillir des données historiques sur leur performance et leurs pannes passées. Ces informations permettent de mieux comprendre les tendances et les points faibles potentiels, facilitant ainsi la planification des interventions préventives.

Ensuite, l’élaboration d’un calendrier d’entretien est indispensable. Ce calendrier doit être basé sur les recommandations des fabricants, les conditions d’utilisation et les données historiques recueillies. En planifiant des inspections régulières et des interventions de maintenance, les entreprises peuvent anticiper les problèmes avant qu’ils ne deviennent critiques. De plus, l’utilisation de technologies modernes, telles que l’Internet des objets (IoT) et l’analyse prédictive, peut améliorer la précision de ces calendriers. Ces outils permettent de surveiller en temps réel l’état des équipements et de prévoir les pannes potentielles avec une plus grande précision.

Par ailleurs, la formation du personnel joue un rôle clé dans la réussite d’un programme d’entretien préventif. Les techniciens doivent être formés non seulement aux procédures d’entretien spécifiques, mais aussi à l’identification des signes avant-coureurs de défaillances. Une équipe bien formée est plus à même de détecter les anomalies et de prendre des mesures correctives avant que des problèmes majeurs ne surviennent. En outre, la sensibilisation de l’ensemble du personnel à l’importance de l’entretien préventif peut favoriser une culture d’entreprise axée sur la prévention et la responsabilité.

De plus, la documentation rigoureuse de toutes les activités d’entretien est essentielle. Cette documentation permet de suivre l’historique des interventions, d’évaluer l’efficacité des actions entreprises et d’ajuster le programme en conséquence. Elle constitue également une ressource précieuse pour la formation continue du personnel et pour la prise de décisions éclairées concernant les investissements futurs dans de nouveaux équipements.

Enfin, l’évaluation régulière du programme d’entretien préventif est cruciale pour son amélioration continue. Les entreprises doivent analyser les résultats obtenus, identifier les domaines nécessitant des ajustements et mettre en œuvre des améliorations en conséquence. Cette approche itérative garantit que le programme reste pertinent et efficace face aux évolutions technologiques et aux changements des conditions opérationnelles.

En conclusion, un programme d’entretien préventif bien conçu repose sur l’identification des équipements critiques, l’élaboration d’un calendrier d’entretien précis, la formation adéquate du personnel, une documentation rigoureuse et une évaluation continue. En intégrant ces éléments, les entreprises peuvent non seulement prévenir les pannes coûteuses, mais aussi optimiser la performance de leurs équipements, assurant ainsi une production fluide et ininterrompue.

Outils et technologies modernes pour la prévention des pannes

Dans le monde moderne, où la dépendance aux machines et aux systèmes technologiques est omniprésente, la prévention des pannes est devenue une priorité pour de nombreuses entreprises. L’entretien préventif, qui vise à anticiper et à éviter les défaillances avant qu’elles ne surviennent, repose sur l’utilisation d’outils et de technologies avancés. Ces innovations permettent non seulement de prolonger la durée de vie des équipements, mais aussi d’optimiser leur performance et de réduire les coûts associés aux réparations imprévues.

Tout d’abord, l’intégration de capteurs intelligents dans les machines constitue une avancée majeure dans le domaine de l’entretien préventif. Ces capteurs, capables de surveiller en temps réel divers paramètres tels que la température, la vibration et la pression, fournissent des données précieuses sur l’état des équipements. Grâce à ces informations, les techniciens peuvent détecter les signes avant-coureurs de défaillances potentielles et intervenir avant que des problèmes majeurs ne se manifestent. Par ailleurs, l’analyse des données recueillies par ces capteurs est facilitée par l’utilisation de logiciels sophistiqués qui permettent de prévoir les pannes avec une précision accrue.

En outre, l’Internet des objets (IoT) joue un rôle crucial dans la prévention des pannes. En connectant les équipements à un réseau centralisé, l’IoT permet une surveillance continue et à distance des machines. Cette connectivité offre la possibilité de diagnostiquer les problèmes à distance et de planifier des interventions ciblées, minimisant ainsi les interruptions de service. De plus, l’IoT favorise une approche proactive de l’entretien, en permettant aux entreprises de passer d’une maintenance réactive à une maintenance prédictive.

Parallèlement, l’intelligence artificielle (IA) et l’apprentissage automatique révolutionnent également l’entretien préventif. Ces technologies permettent d’analyser de vastes ensembles de données pour identifier des schémas et des tendances qui pourraient indiquer des risques de panne. En utilisant des algorithmes sophistiqués, l’IA peut non seulement prédire les pannes, mais aussi recommander des actions correctives spécifiques. Cette capacité à anticiper et à réagir rapidement aux problèmes potentiels améliore considérablement l’efficacité opérationnelle et réduit les temps d’arrêt.

De plus, la réalité augmentée (RA) et la réalité virtuelle (RV) offrent des outils innovants pour former le personnel et faciliter les interventions de maintenance. Grâce à ces technologies immersives, les techniciens peuvent visualiser les composants internes des machines et suivre des instructions détaillées pour effectuer des réparations complexes. Cela non seulement améliore la précision des interventions, mais réduit également le temps nécessaire pour résoudre les problèmes.

Enfin, il est essentiel de souligner l’importance de la formation continue et de l’adaptation aux nouvelles technologies pour maximiser les avantages de l’entretien préventif. Les entreprises doivent investir dans le développement des compétences de leur personnel pour tirer pleinement parti des outils modernes. En adoptant une approche intégrée qui combine technologie avancée et expertise humaine, les organisations peuvent non seulement prévenir les pannes, mais aussi renforcer leur compétitivité sur le marché.

En conclusion, les outils et technologies modernes jouent un rôle indispensable dans la prévention des pannes. En exploitant les capteurs intelligents, l’IoT, l’IA, ainsi que la RA et la RV, les entreprises peuvent anticiper les défaillances, optimiser la maintenance et garantir la continuité de leurs opérations. Cette approche proactive est essentielle pour répondre aux exigences croissantes d’un monde de plus en plus technologique.L’entretien préventif est essentiel pour éviter les pannes et prolonger la durée de vie des équipements. En mettant en place un programme d’entretien régulier, on peut identifier et résoudre les problèmes potentiels avant qu’ils ne causent des interruptions coûteuses. Les bases de l’entretien préventif incluent l’inspection régulière, le nettoyage, la lubrification, le remplacement des pièces usées et la mise à jour des systèmes. En investissant dans ces pratiques, les entreprises peuvent améliorer l’efficacité opérationnelle, réduire les coûts de réparation et augmenter la fiabilité des équipements.